Khái niệm

SMED là viết tắt của Single – Minute Exchange of Dies, là một trong những công cụ của hệ thống sản xuất tinh gọn. Trong sản xuất, thay đổi dụng cụ và khuôn mẫu mất một khoảng thời gian đáng kể. Trong khi đang thay đổi dụng cụ hoặc khuôn mẫu, dây chuyền sản xuất phải ngừng hoạt động, dẫn đến mất thời gian và các chi phí liên quan. Ngoài ra, thời gian chết để thay đổi dụng cụ hoặc khuôn đúc gây ảnh hưởng đến các quyết định sản xuất khác.

SMED là phương pháp giúp giảm thời gian chuyển đổi của một quá trình sản xuất hay máy móc, thiết bị từ sản phẩm này sang sản phẩm khác. Nói rõ hơn là khi sản phẩm cuối cùng của mẻ/dòng sản phẩm A chạy xong, máy móc thiết bị cần được dừng lại, khóa an toàn, dây chuyền sản xuất được dọn dẹp sạch sẽ, dụng cụ được trả lại vị trí trước đó. Tiếp theo, các dụng cụ mới sẽ được lắp đặt để tạo để tạo điều kiện cho việc sản xuất mẻ sản phẩm B kế tiếp. Khi đó, thời gian dừng máy để thay đổi, chuẩn bị xem như là thời gian chết, không tạo ra giá trị (Non Value Added). Khoảng thời gian này có thể được cải tiến thông qua SMED. Hơn nữa là giảm đến “single-minute”, tức là giảm thời gian chuyển đổi xuống số phút chỉ còn là một con số, hay nói cách khác là giảm hẳn xuống dưới 10 phút.

8 NGUYÊN TẮC VÀNG SMED

Thực tế khảo sát tình hình các doanh nghiệp

Khởi xướng từ pương pháp sản xuất tinh gọn, do hãng Toyota Nhật Bản áp dụng ban đầu có tên gọi TPS -Toyota Production System từ những năm 60. Sản xuất tinh gọn chính là chiến lược sản xuất dựa vào kĩ thuật của hệ thống sản xuất Toyota. Chiến lược sản xuất yêu cầu người lao động tham gia vào các cải tiến nhỏ để loại bỏ hao phí, tăng chất lượng và nâng cao hiệu quả trong quá trình sản xuất.

Thực hiện thành công SMED và chuyển đổi nhanh là chìa khóa tạo lợi thế cạnh tranh cho bất kỳ nhà sản xuất nào trong sản xuất, chuẩn bị, xử lý hay đóng gói nhiều sản phẩm khác nhau trênmột máy, dây chuyền hay đơn vị làm việc. SMED và chuyển đổi nhanh cho phép các nhà sản xuất giữ ít tồn kho hơn trong lúc đáp ứng nhu cầu khách hàng với những sản phẩm thậm chí ít dao động hơn.

SMED có nhiều lợi ích tiềm ẩn như việc giảm WIP (Work In Process– bán thành phẩm) để gia tăng ROI (Return On Investment – lợi nhuận trên vốn) của thiết bị đầu tư thông qua việc sử dụng hiệu quả hơn. Doanh nghiệp, tổ chức thực hiện SMED sẽ giúp rút ngắn thời gian chuyển đổi làm giảm các loại lãng phí bao gồm: Sản xuất thừa; tồn kho; chờ đợi; sức lao động; lỗi sản phẩm. Giúp doanh nghiệp rút ngắn thời gian chuyển đổi cho phép chu kỳ sản xuất nhanh hơn (Lead time ngắn hơn). Hệ thống sản xuất linh hoạt hơn; chuyển đổi đơn giản an toàn hơn.

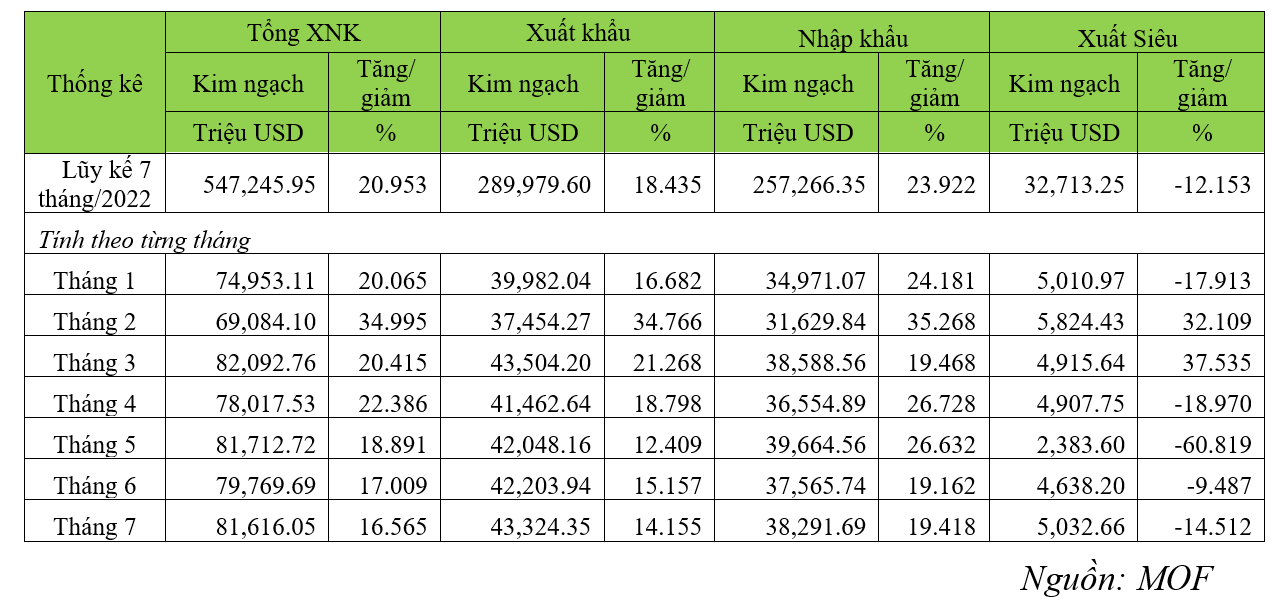

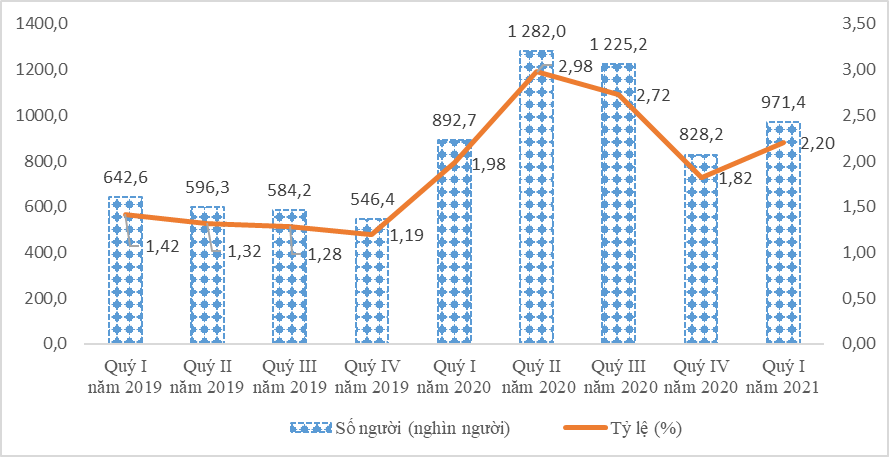

Từ thực tế khảo sát một số doanh nghiệp hoạt sộng sản xuất trong lĩnh vực công nghiệp hỗ trợ cho thấy về nhu cầu chuyển đổi trong sản xuất có tới 78,6% doanh nghiệp có nhu cầu chuyển đổi nhanh vài lần/ngày; 7,1% doanh nghiệp có nhu cầu chuyển đổi nhanh nhiều lần/ngày; 7,1% doanh nghiệp có nhu cầu chuyển đổi vài ngày 1 lần, còn lại 7,2% doanh nghiệp khi có yêu cầu mới cần thay đổi model.

Về loại hình chuyển đổi: tỷ lệ số lượng các doanh nghiệp thay đổi khuôn/dao chiếm số lượng lớn với 57,1%; Thay đổi điều kiện chung như khay/thùng, mặt bằng, tài liệu tiêu chuẩn… chiếm tỷ lệ 14,3%; Thay đổi nguyên liệu là 14,3%; Thay/điều chỉnh gá, kẹp, điều chỉnh thông số công nghệ (nhiệt độ, áp suất, tốc đọ, nồng độ…) thay đổi điều kiện chung là 7,1% và sơn sấy bán tự động, mạ bán tự động là 7,2%.

Về mức độ thực hiện chuyển đổi nhanh: Các doanh nghiệp triển khai toàn doanh nghiệp chiếm 42.9%; Triển khai một số máy/ công đoạn trọng điểm 7,1%; Mới triển khai mẫu như là thực hành sau đào tạo 7,1%; Đã được đào tạo lý thuyết về SMED 7,2%; Có nghe nói về SMED nhưng chưa được đào tạo 14,3% và chưa biết SMED là thế nào chiếm 21,4%.

Về thời gian chuyển đổi sản xuất: thời gian chuyển đổi sản xuất trên 30 phút của doanh nghiệp có đến 64,3%; Từ 15 – 30 phút có 7,1%; dưới 15 phút là 7,2% và dưới 10 phút có 21,4%.

Về nhu cầu của doanh nghiệp muốn tìm hiểu SMED để thực hiện cải tiến chuyển đổi nhanh tại doanh nghiệp chiếm 57,1%; Để bổ sung lực lượng nhân sự làm SMED hiện có 21,4% và tìm hiểu SMED để nghiên cứu và đề xuất xem có triển khai thực hiện không là 21,4%. Phần lớn các doanh nghiệp không có sẵn hoặc chuẩn bị sẵn tài liệu tiêu chuẩn cho chuyển đổi sản xuất chiếm 64,3% và 35,7% là có chuẩn bị.

Với sự hỗ trợ của Dự án thúc đẩy cải cách và nâng cao năng lực kết nối của doanh nghiệp nhỏ và vừa do Cơ quan Phát triển Quốc tế Hoa Kỳ (USAID LinkSME) tài trợ, Hiệp hội Công nghiệp hỗ trợ Việt Nam (VASI) đã tổ chức Khóa đào tạo “Thực hành chuyển đổi nhanh trong sản xuất” nhằm hỗ trợ doanh nghiệp nhỏ và vừa Việt Nam trong phạm vi thực hiện của dự án USAID LinkSME nâng cao năng lực sản xuất, hoạt động hiệu quả. Chương trình được thực hiện trong khuôn khổ Hợp phần 3 – Kết nối thị trường của Dự án do Cục Phát triển doanh nghiệp, Bộ Kế hoạch và Đầu tư chủ trì. Để thực hiện khóa đào tạo, bộ phận tổ chức đã khảo sát, tìm hiểu tình hình thực tế

Nội dung chuyển đổi SMED

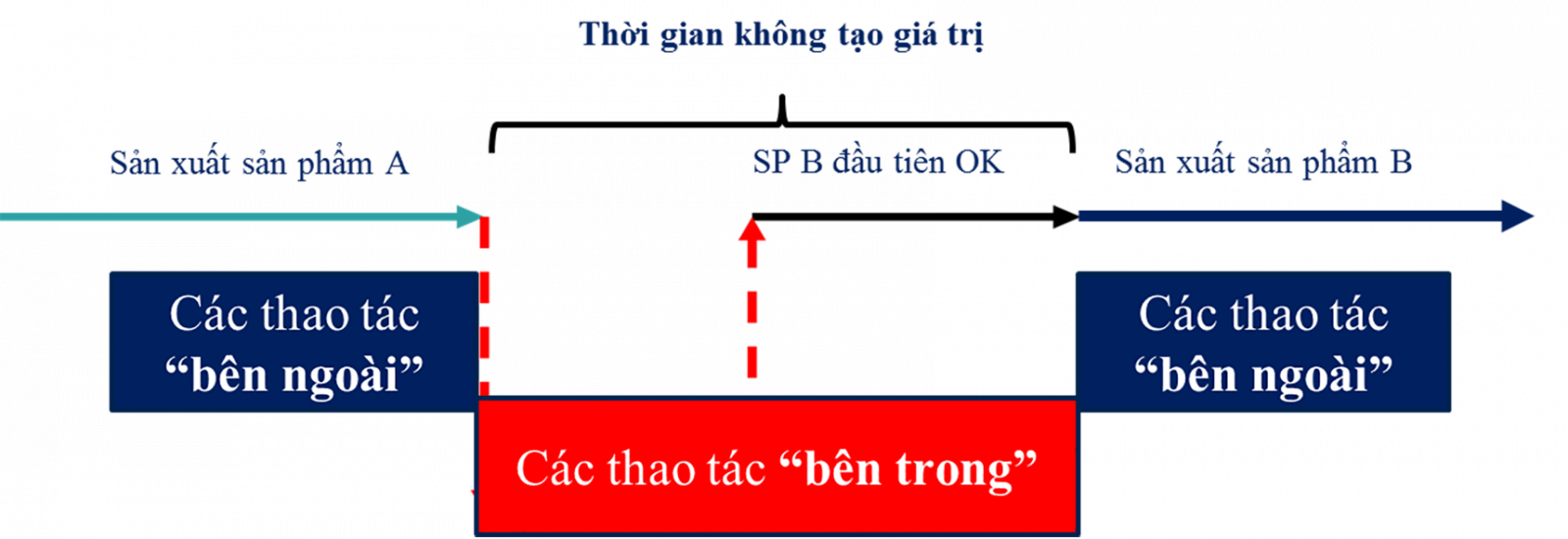

“Chuyển đổi” là lượng thời gian cho việc thay đổi thiết bị từ sản xuất đơn vị cuối cùng của một lô sản phẩm sang đơn vị đầu tiên phù hợp của lô sản phẩm tiếp theo”.

Theo đó, thời gian diễn ra trong quá trình sản xuất cần được kiểm soát tốt nhất, hiệu quả nhất. Trong đó, khoảng thời gian sản xuất giữa 2 sản phẩm được xác định là khoảng thời gian không tạo giá trị được xác định gồm Thời gian dừng được tính từ thời điểm kết thúc sản xuất sản phẩm cuối cùng của chuỗi sản phẩm A trước đó và tiếp theo là Thời gian dừng tạo vật phẩm đầu tiên của chuỗi sản phẩm B kế tiếp.

Các yếu tố thành phần của thời gian chuyển đổi được tính là các thao tác bên trong trong khoảng thời gian không tạo giá trị. Các thao tác “Bên trong” là những thao tác chỉ có thể được thực hiện khi Quá trình hoặc Thiết bị dừng lại. Các thao tác “Bên ngoài” là những thao tác có thể được thực hiện khi Thiết bị đang vận hành.

Các tình huống trong chuyển đổi sản xuất được xác định bao gồm: thay khuôn/dao; Điều chỉnh thông số tiêu chuẩn (chuyển sản phẩm mới); Thay đổi linh kiện và nguyên liệu lắp ráp và Các thiết bị lập chung trước sản xuất. Vấn đề đặt ra là giảm thiểu thời gian không tạo giá trị để tăng năng suất, hiệu quả trong cả quá trình sản xuất.

Các doanh nghiệp cần tránh lãng phí và giảm thiểu các tác động của chuyển đổi. Các nội dung nghiên cứu cần tập trung vào thời gian cho các khâu có thể xảy ra như: chờ đợi, vận chuyển, thao tác, gia công quá, sai lỗi khi thiết lập làm cho thời gian chuyển đổi kéo dài. Đối với các lô hàng lớn có thể kéo dài thời gian sản xuất là cho khách hàng phải chờ đợi, hàng hóa phải tồn kho nhiều và lâu hơn trước khi tập kết để xuất kho…

Thực hiện chuyển đổi nhanh tạo đột phá

Doanh nghiệp sản xuất thực hiện SMED với mục tiêu giảm thiểu thời gian không tạo giá trị nhằm rút ngắn thời gian chuyển đổi sản xuất. Nhất là việc thực hiện chuyển đổi nhanh không phải là đầu tư thêm tiền mà phụ thuộc vào công tác hoạch định và tổ chức sản xuất là chính. Đây là khâu quyết định chuyển đổi nhanh chiếm tỷ lệ 80%, các yếu tố như thiết bị chiếm 10%, khuôn, gá chiếm 5% và thiết kế sản phẩm 5%. Chuyển đổi nhanh sẽ giảm tổng thời gian cho cả quá trình sản xuất.

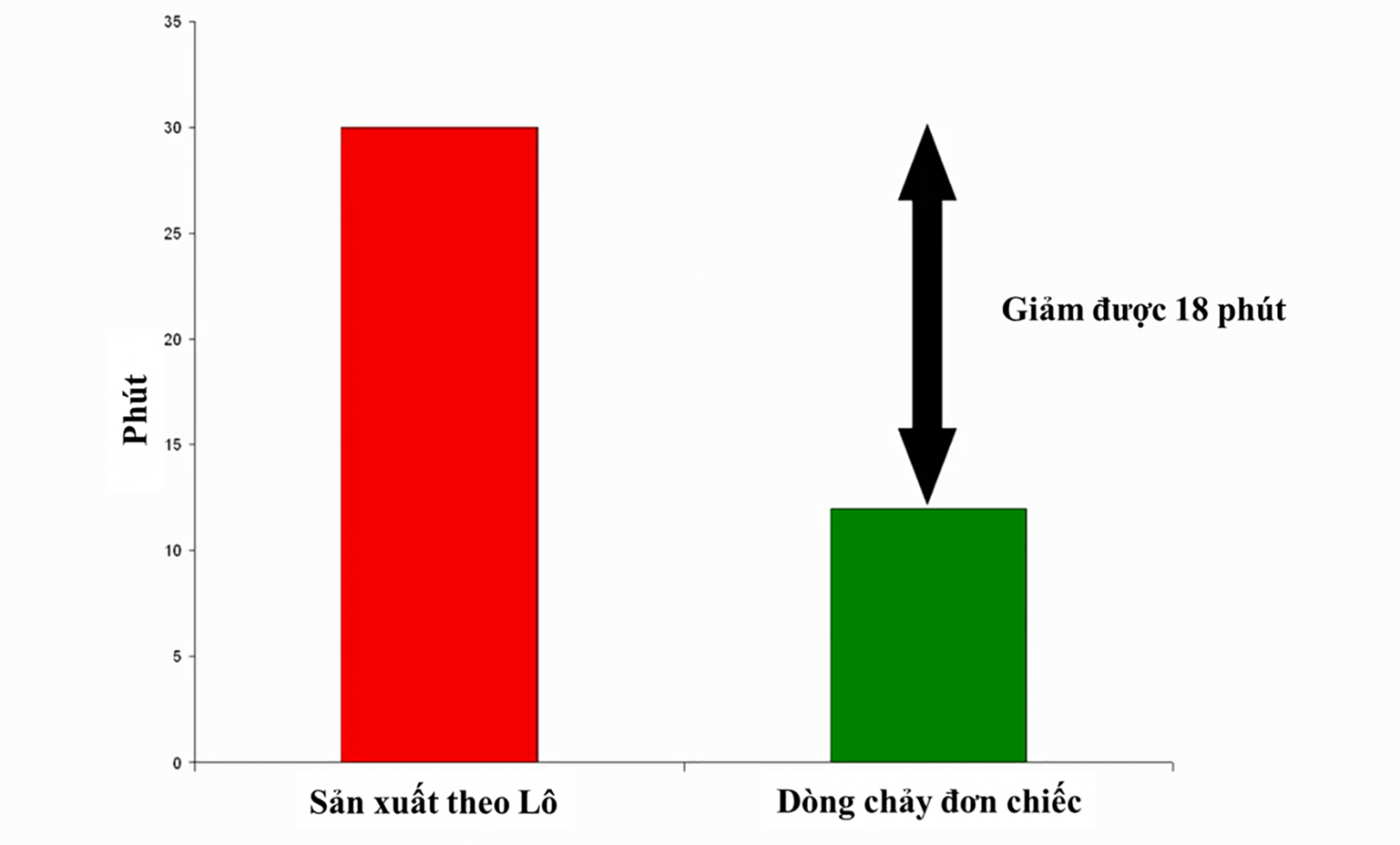

Thông thường quá trình sản xuất được thực hiện theo “Lô và chờ đợi” nghĩa là từng vị trí trong dây chuyền sản xuất sẽ hoàn thành kế hoạch theo từng Lô sản phẩm rồi mới chuyển sang vị trí tiếp theo lần lượt. Thực hành thử nghiệm với lô tạo 10 chuyển 10, thời gian hoàn thành đơn vị đầu tiên là 21 phút, thời gian hoàn thành lô 30 phút. Nhưng nếu thực hiện thay đổi kế hoạch đó chuyển đổi sang phương thức “Dòng chảy đơn chiếc và liên tục” quá trình hoàn thành đơn hàng sẽ được rút ngắn nhanh hơn. Theo đó, trong dây chuyển sản xuất, vị trí thứ nhất ngay sau khi hoàn thành công đoạn của mình sẽ chuyển ngay sản phẩm đó cho vị trí thứ hai mà không chờ hoàn thành hết lô sản phẩm rồi mới chuyển như trong quy trình sản xuất “Lô và chờ đợi”. Kết quả thời gian hoàn thành đơn vị đầu tiên 3 phút, thời gian hoàn thành lô là 12 phút.

Kết quả so sánh giữa sản xuất theo lô và dòng chảy đơn chiếc

Với việc giảm thiểu thời gian chuyển đổi, doanh nghiệp cải thiện năng lực giao hàng đúng hẹn. Bên cạnh đó, tiết kiệm thời gian, doanh nghiệp còn có thể đáp ứng được nhiều khách hàng, đơn hàng hơn. Đồng thời giúp giảm đáng kể tồn kho từ đó giảm chi phí và tăng luân chuyển đồng tiền.

Ngoài ra, tính kinh tế về cỡ lô khi thời gian chuyển đổi dài tạo nhiều chi phí nếu cỡ lô nhỏ và tăng hiệu quả khi cỡ lô lớn. Ví dụ: cùng thời gian thiết lập cho 1 lô sản phẩm là 5 giờ, thời gian gia công 1 sản phẩm là 1 phút thì với cỡ lô 100 pcs, theo sản xuất thông thường tổng thời gian cho 1 sản phẩm sẽ là 4 phút. Thực hiện theo phương thức cải tiến, cũng theo điều kiện như trên, nếu cỡ lô là 1000 pcs thì tổng thời gian cho 1 sản phẩm sẽ giảm còn 1,3 phút và mức cải tiến mang lại là 68%. Nếu cỡ lô là 10000 pcs thì tổng thời gian cho 1 sản phẩm sẽ giảm còn 1,03 phút và mức cải tiến mang lại là 74%.

Tuy nhiên có một vấn đề nảy sinh khi cỡ lô lớn thì chi phí tồn kho sẽ tăng do lượng sản phẩm tăng và cần kho lưu trữ lớn nếu không kịp thời tiêu thụ. Tuy nhiên về tổng thể, tính kinh tế về cỡ lô khi thời gian chuyển đổi ngắn, việc tăng cỡ lô không có tác động lớn khi thời gian thiết lập được giảm xuống chỉ còn tính bằng phút. Kết quả thu được là loại bỏ lãng phí sản xuất thừa mang lại hiệu quả cao hơn.

Đẻ khắc phục và giải quyết bài toán về tồn kho, các doanh nghiệp chuyển đổi nhanh đảm bảo thực hiện Heijunka trong sản xuất. Heijunka là phương thức chuyển giao dần, sản xuất đến đâu giao hàng đến đó không tạo sự cân bằng trong sản xuất với tồn kho. Heijunka làm giảm sự biến động từ nhu cầu khách hàng cả về sản lượng và chủng loại. Biến động với biên độ cao từ phía khách hàng, các doanh nghiệp cần phải chuẩn bị để đáp ứng nhu cầu mức cao nhất và ở trạng thái dư thừa khi nhu cầu giảm thiểu của khách hàng, nhưng nếu thực hiện cải tiến, sản xuất hàng ngày với Heijunka, doanh nghiệp điều chỉnh mức sử dụng nguồn lực gần hơn với yêu cầu thực tế của khách hàng, tạo sự cân bằng trong sản xuất của doanh nghiệp tạo hiệu quả cao nhất.

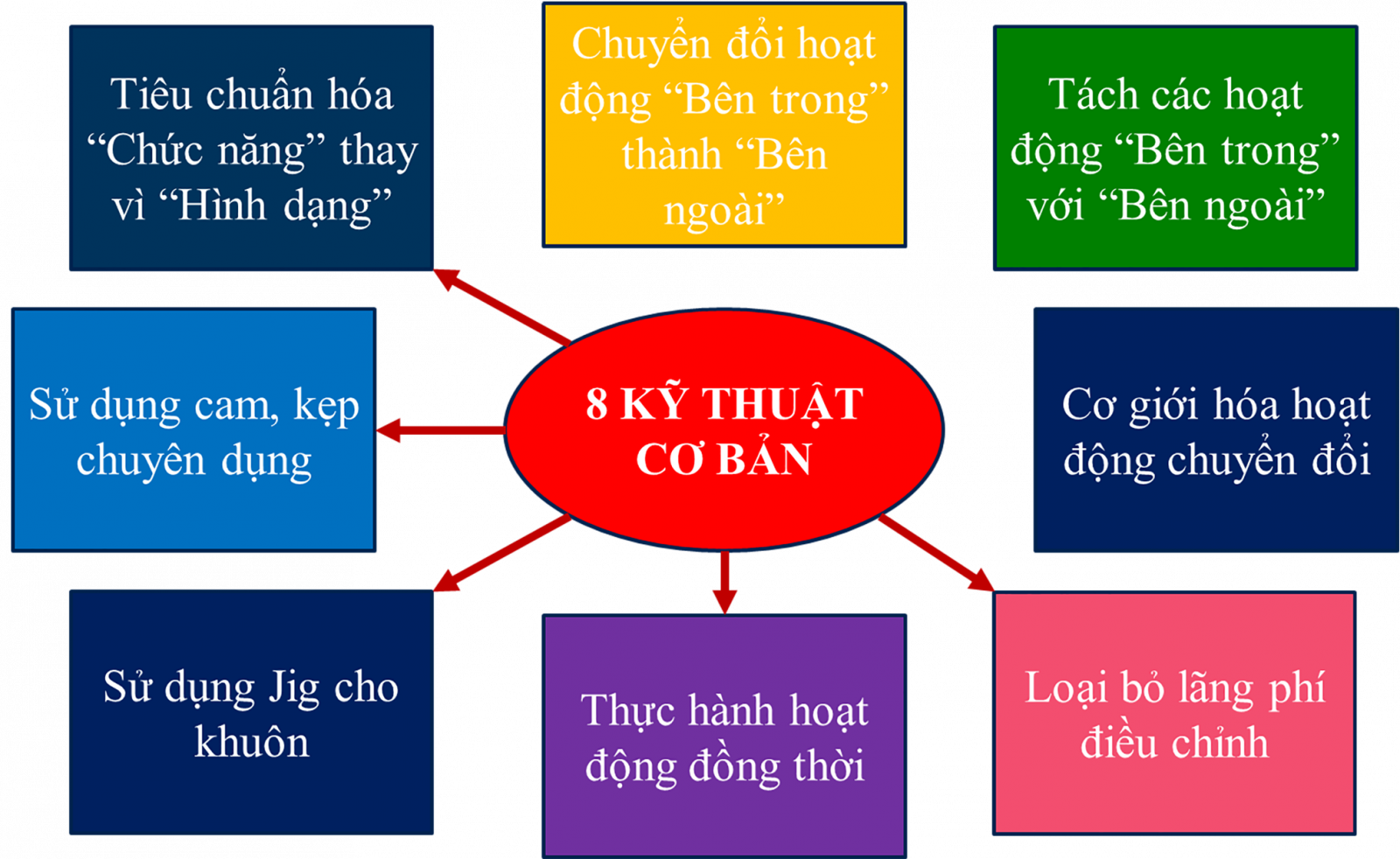

8 kỹ thuật Chuyển đổi nhanh

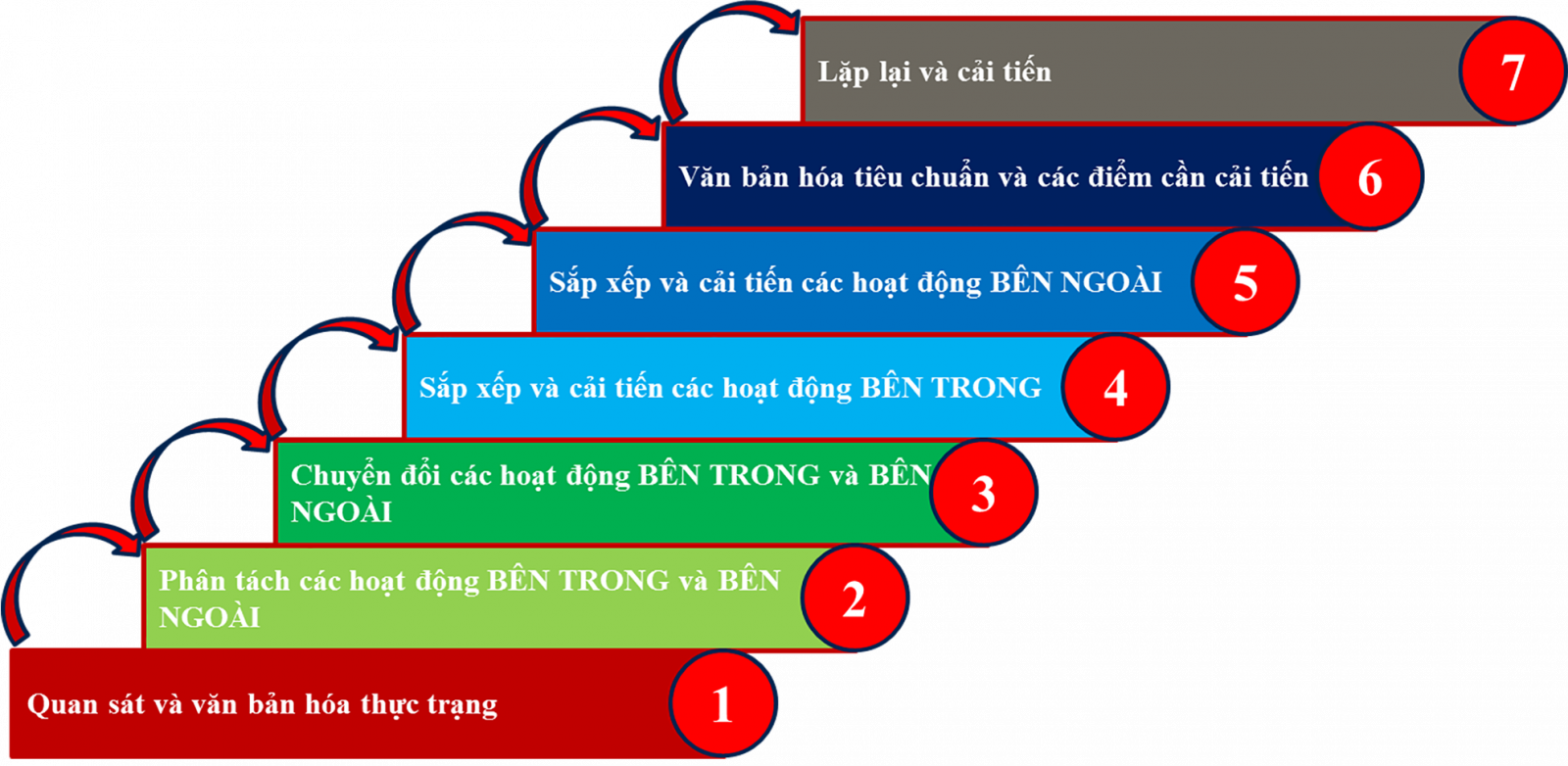

Các bước thực hiện chuyển đổi nhanh

Bước 1: Quan sát và văn bản hóa thực trạng

Nghiên cứu, quan sát kỹ quy trình thực hiện sản xuất của đơn vị mình và cần phải văn bản hóa thực trạng đó. Đây là công đoạn quan trọng để hiểu rõ các quá trình hiện tại qua đó xác định mức độ cải tiến có thể thực hiện và việc văn bản hóa thực trạng giúp doanh nghiệp có thể quản lý bằng số liệu thực tế. Quá trình văn bản hóa nên sử dụng video camera để ghi lại. Quá trình quay video phải được thực hiện an toàn, liên tục, được sự đồng ý của lãnh đọa quản lý và phối hợp của thợ vận hành. Quá trình văn bản hóa phải được ghi chép cẩn thận, lập bảng phân tích SMED để thấy được thực trạng và sau cải tiến và đưa ra những ý tưởng cải tiến phù hợp. Phân công công việc và lập danh mục kiểm tra cho hoạt động quan sát và văn bản hóa thực trạng của nhóm.

Bước 2 & 3: Phân tách và chuyển đổi các hoạt động bên trong và bên ngoài

Trước hết phải phân biệt hay quy ước rằng các thao tác “Bên trong” là những thao tác chỉ có thể được thực hiện khi Quá trình hoặc Thiết bị dừng lại và các thao tác “Bên ngoài” là những thao tác có thể được thực hiện khi Thiết bị đang vận hành.

Xác định mục tiêu thực hiện “chuyển đổi” hiệu quả thao tác “bên trong” thành thao tác “bên ngoài” là nhằm loại bỏ các lãng phí như: tìm kiếm, thao tác, vận chuyển như vậy chúng ta phải chuẩn bị sẵn sàng các vật dụng, vật tư cần thiết cho thợ vận hành và được bố trí gần với thiết bị. Đừng lãng phí thời gian quý giá để cất dụng cụ hoặc vệ sinh nơi làm việc khi Thiết bị đang bị dừng. Phân tích tình huống, đánh giá các hoạt động và xác định cơ hội chuyển đổi “bên trong” ra “bên ngoài”. Chuẩn bị tốt các điều kiện, tình huống không để phải đặt các câu hỏi như: Ai, cái gì, ở đâu, tại sao, khi nào, như thế nào? Khi phát sinh các tình huống kết thúc quá trình hay tình huống bất ngờ xảy ra.

Bước 4: Sắp xếp và cải tiến các hoạt động bên trong

Sắp xếp và cải tiến các hoạt động bên trong được thực hiện trên cơ sở các nguyên tắc: Không chọn lựa; Không tìm kiếm; không quay qua lại. Khi thực hiện các hoạt động “bên trong” phải xác định được các công việc đồng thời. Đây là các công việc có thể được kết thúc cùng một lúc. Điều quan trọng nhất là phải luôn tập trung khi thực hiện các hoạt động đồng thời là AN TOÀN. Mỗi thợ vận hành phải luôn biết người khác đang làm gì tại mọi thời điểm. Tổng kết, phân tích tình huống, đánh giá các hoạt động và xác định cơ hội thực hiện các hoạt động đồng thời và dự kiến kết quả. Thực hiện chuyển đổi nhanh kết hợp cơ hội cải tiến với thực hiện 5S và quản lý trực quan.

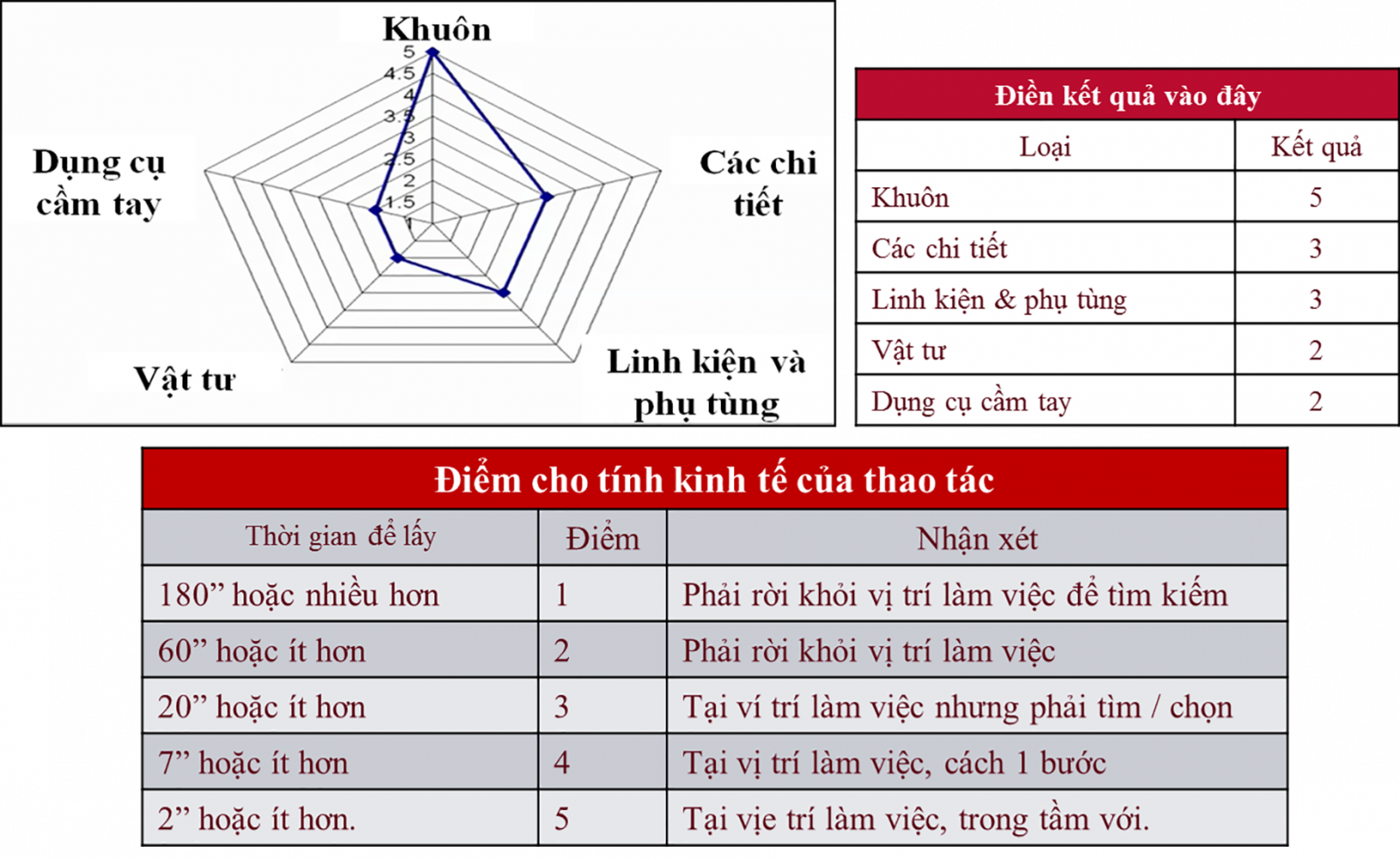

Cách thức phát hiện ra các lãng phí thao tác

Bước 5: Sắp xếp và cải tiến các hoạt động bên ngoài

Các hoạt động “bên ngoài” rất quan trọng cần phải sắp xếp lại bởi lẽ việc bố trí hiệu quả các công việc bên ngoài có thể rút ngắn thời gian các hoạt động bên trong. Hoạt động bên ngoài không gia tăng giá trị cho sản phẩm cuối cùng. Các hoạt động bên ngoài cần người có thể được sử dụng để làm việc khác như là các hoạt động đồng thời trong thiết lập.

Việc sắp xếp và cải tiến các hoạt động bên ngoài cần có các kế hoạch cụ thể với các hỗ trợ cần thiết như: bảng kiểm tra, kẹp file, bút chì, thước kẹp, sổ tay, dụng cụ cầm tay, khí, khuôn, đèn pin, hộp WD-40, xe kéo cho chuyển đổi nhanh…

Bước 6: Văn bản hóa tiêu chuẩn và các điểm cần cải tiến

Đây là khâu chuẩn bị cần thiết để sắn sàng cho việc thực hiện cải tiến. Bộ phận thực hiện chuyển đổi nhanh phải hiểu rõ ai sẽ là gì; các vị trí của dụng cụ và vật tư; những người tham gia cần biết và được hướng dẫn cách triển khai công việc an toàn hiệu quả.

Cần cụ thể hóa các ý tưởng cải tiến cho các công việc, lập bảng kiểm tra chuyển đổi nhanh và văn bản hóa các tiêu chuẩn mới.

Bước 7: Lặp lại và cải tiến

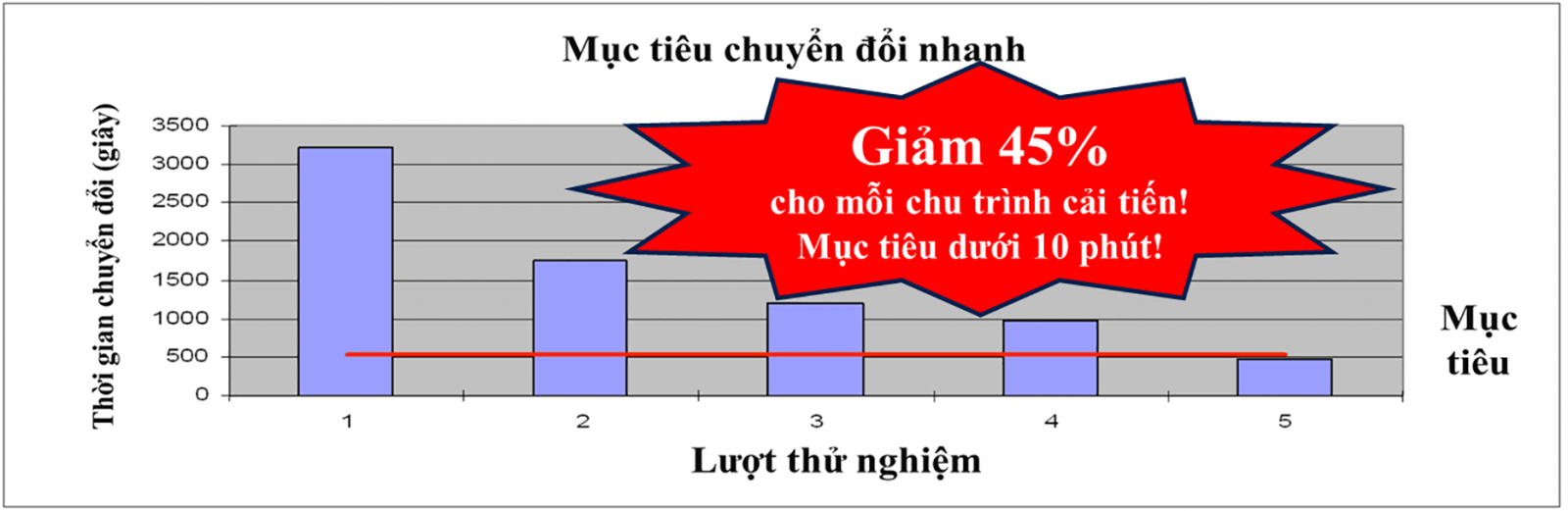

Sau khi chuẩn bị tốt điều kiện và sẵn sàng cho kế hoạch chuyển đổi nhanh, nhóm thực hiện thực hành và kiểm tra. Việc kiểm tra được thực hiện nhiều lần, ghi hình khi thử nghiệm và nghiên cứu, so sánh kết quả.

Mục tiêu chuyển đổi nhanh đặt ra là giảm 45% cho mỗi chu trình cải tiến và thực hiện dưới 10 phút.

Vũ Trìu

Tạp chí Doanh nghiệp và Thương Mại - Số 9+10/2021